oggetti in funzione dell’uso a cui sono

destinati: il materiale viene utilizzato

solo dove serve e possono anche es-

sere scelti i materiali più adatti in fun-

zione delle richieste dei progettisti per

trovare il migliore compromesso tra

peso, robustezza e costo.

Esempi di prodotti di nuova generazio-

ne sono Dreamcatcher, Fusion 360 e

Within di Autodesk (che sta investen-

do da alcuni anni nel design generativo

e nella stampa 3D per produrre oggetti

finiti ottimizzati), solidThinking Inspi-

re di Altair Engineering, ProjectWise

di Bentley, le piattaforma operativa

Predix di GE, NX di Siemens, Gene-

rate di Frustum e modeFrontier della

triestina Esteco.

Questi nuovi strumenti possono mi-

gliorare la qualità del progetto, l’effi-

cienza e le prestazioni a qualsiasi livello

e in qualsiasi settore: edifici, aerei, pro-

tesi mediche, arredamento, arte, design

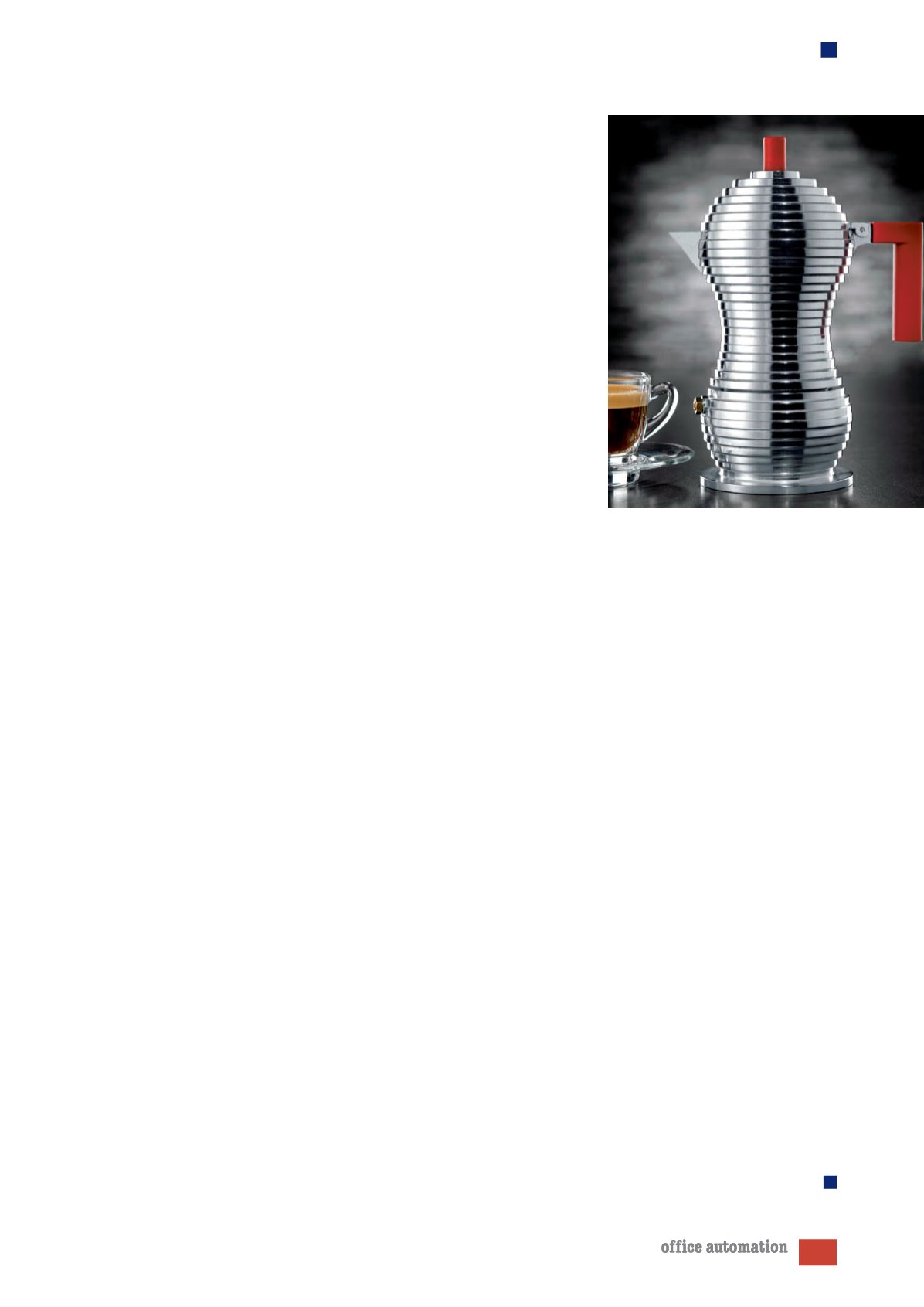

e oggetti di uso comune. Per esempio,

Illy e Alessi hanno realizzato in colla-

borazione con il designer Michele de

Lucchi la caffettiera moka Pulcina con

l’aiuto del software modeFrontier, che

ha generato molte varianti progettua-

li da cui sono partiti i progettisti per

realizzare il prodotto finale.

Integrazione tra progettazione

e produzione

I maggiori produttori di software in-

dustriale si stanno muovendo verso

l’integrazione di progettazione e pro-

duzione tramite sistemi PLM (Product

Lifecycle Management ) in grado di

gestire tutto il ciclo di vita dei pro-

dotti sempre più potenti e di sfruttare

le nuove tecnologie produttive. Per

esempio, grazie all’integrazione con

la tecnologia di stampa 3D di Mate-

rialise, Siemens abiliterà processi di

fabbricazione additiva utilizzando sof-

tware NX con funzioni CAD/CAE/

CAM per ottimizzare l’intero ciclo di

sviluppo dalla progettazione alla pro-

duzione, riducendo fino al 30% il time-

to-market. Siemens collabora anche

con Stratasys e con HP nell’ambito

della tecnologia di stampa 3D Multi

Jet Fusion per l’industrializzazione del

processo additivo, con l’obiettivo di

stampare in 3D parti funzionali com-

poste da diversi materiali e in diversi

colori, con velocità fino a dieci volte

superiori e costi dimezzati rispetto

agli attuali sistemi.

Le piattaforme avanzate CAD/CAE/

CAM, unitamente alle nuove tecno-

logie produttive e ai nuovi materia-

li offrono agli ingegneri libertà nella

progettazione, possibilità di persona-

lizzazione, velocità senza precedenti,

e permettono di realizzare prodotti

con prestazioni migliori, più economici,

robusti e leggeri, che consentono di

migliorare anche l’efficienza energetica,

la tutela ambientale e di progettare e

produrre nell’ottica dell’economia cir-

colare. I programmi CAEA (Computer

Aided Eco-Auditing) consentono la

valutazione dell’impatto ambientale

dei prodotti e di supportare la lean

production, per minimizzare gli sprechi

produttivi, logistici e globali, suppor-

tando processi di produzione sempre

più perfezionati, automatici e in grado

di auto-ottimizzarsi analizzando i risul-

tati ottenuti e sperimentando nuove

modalità operative (Autonomous Ma-

nufacturing).

Nuovi materiali e tecniche

di assemblaggio

I sistemi evoluti di progettazione e

di produzione si avvalgono di nuovi

materiali con elevate caratteristiche,

come i materiali compositi FRP (Fiber

Reinforced Polymer) e MMC (Metal

Matrix Composite), i materiali cellulari

(honeycomb, schiume metalliche) e

sandwich, i compositi multifunzionali

e i materiali ‘smart’. Con la stampa 3D

si riduce il peso mantenendo rigidità

e robustezza creando una struttura

interna a nido d’ape (honeycomb), o

utilizzando super-polimeri e compositi

più leggeri (Kevlar, fibra di vetro o di

carbonio) in alternativa ad alcuni me-

talli, con riduzione dei pesi del 20-40%.

Sono stati sviluppati nuovi collanti e

nuove tecniche di saldatura per unire

materiali ‘insaldabili’, come alluminio

con alluminio o con acciaio, che per-

mettono di evitare bulloni e rivetti.

Ridurre il peso a parità di proprietà

meccaniche e fisiche produce bene-

fici in molti campi, dall’aerospaziale

alle automobili alle strutture di pon-

ti e macchinari, poiché permette di

risparmiare materie prime, migliora

l’efficienza energetica, riduce il con-

sumo di carburanti e quindi l’inquina-

mento, diminuisce i costi di trasporto

e montaggio. Per ogni chilo di mate-

riale risparmiato in un aeromobile, si

risparmiano ogni anno oltre 100 kg

di carburante. Nelle automobili, una

diminuzione del peso del 10% può

diminuire i consumi del 3% e miglio-

rare le prestazioni.

Nel futuro saranno disponibili nuo-

vi materiali e tecnologie emergenti,

come le nanopar ticelle di carbonio

(nanotubi di carbonio e grafene) e la

produzione additiva multi-materiale in

cui gli ingegneri dei materiali saranno in

grado di progettare le caratteristiche

dei materiali digitali ottimizzati ad-hoc

per i componenti da produrre con le

stampanti 3D.

91

maggio 2017

INDUSTRIA 4.0

La caffettiera moka Pulcina realizzata

da Alessi e Illy in collaborazione con

il designer Michele de Lucchi utilizzando

un software progettazione generativa