93

intelligenti. Ovvero in grado di

mutare la propria forma/aspetto

o compiere azioni specifiche se

sottoposti a uno stimolo energetico

predeterminato (come calore,

vibrazioni, elettricità, magnetismo,

luce, suono) o al verificarsi di

particolare condizioni come, per

esempio, il raggiungimento di un

particolare grado di umidità o

variazioni dell’illuminazione e della

temperatura.

La stampa 4D può essere quindi

vista come una stampa 3D con una

dimensione in più: il tempo. Infatti,

gli oggetti creati con la stampa 4D

possono evolvere nel tempo, sotto

lo stimolo di eventi esterni. Queste

operazioni vengono da sempre

svolte su scala nano e micrometrica

dalle proteine, ma grazie alla stampa

3D multimateriale è possibile

aumentare la scala.

I materiali utilizzati sono polimeri

elettro-attivi, elastomeri dielettrici,

leghe metalliche ‘intelligenti’,

fibra di carbonio, legno e tessuti

programmabili, ma possono anche

essere organici e biologici.

In questa frontiera nascente

sono già impegnate società come

Autodesk (che sviluppa il software

di progettazione), Stratasys (che

ha acquistato l’azienda israeliana

Objet, specializzata nello sviluppo

di materiali ‘programmabili’), il MIT

di Boston (che ha un Self-Assembly

Lab per oggetti auto-assemblanti)

e le università di Harvard e di

Wollongong (quest’ultima in

Australia).

Le prime applicazioni pratiche

sono in fase di sviluppo nel settore

militare (uniformi mimetiche

che cambiano colore in funzione

dell’ambiente, come i camaleonti) e

aereonautico: Airbus sta sviluppando

ali che cambiano forma in funzione

delle condizioni aerodinamiche

per diminuire la resistenza all’aria.

Secondo Markets&Markets, entro il

2025 il mercato globale della stampa

4D raggiungerà il valore di oltre 500

milioni di dollari.

Stampa 5D

Il nome di questa tecnologia

potrebbe portare fuori strada,

poiché 5D non si riferisce alla

stampa in un fantascientifico iper-

spazio a 5 dimensioni, ma definisce

semplicemente una nuova famiglia di

stampanti 3D con 5 gradi di libertà

(5 assi) invece dei 3 assi utilizzati

dalle stampanti 3D convenzionali,

come già succede in molte macchine

utensili a controllo numerico (frese a

5 assi) e in alcuni bracci robotici. Più

precisamente, in una stampante 5D,

proprio per quanto detto chiamata

anche stampante a 5 assi, il piano

di stampa (print bed) può ruotare

su due piani di rotazione (A e B) in

aggiunta ai tre assi X,Y, Z con una

numero totale di 5 assi: X,Y, Z, A, B.

Quindi nella produzione additiva

a 5 assi gli strati degli oggetti

possono essere aggiunti da più

di una direzione e non solo

perpendicolarmente al piano XY e

quindi possono essere curvi invece

che piani, producendo parti fino a

cinque volte più resistenti rispetto

alla tradizionale stampa a 3 assi, in

cui la resistenza a trazione sull’asse

Z in cui gli strati vengono ‘incollati’

è tipicamente inferiore a quella sul

piano XY. Per sfruttare pienamente

le possibilità della stampa 5D è però

novembre-dicembre 2016

necessario conoscere non solo la

geometria dell’oggetto da costruire,

ma anche le caratteristiche degli

sforzi che deve sopportare (intensità

e direzione) per massimizzare la

resistenza lungo gli assi di massima

sollecitazione. Questo richiede

software CAM particolarmente

avanzati, ancora in fase di sviluppo.

La tecnologia di stampa 5D è stata

sviluppata presso i Mitsubishi Electric

Research Labs (MERL) ed è tuttora

in fase sperimentale.

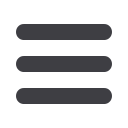

Vengono anche realizzate stampanti

5D ‘out-of-the-box’ sia per plastica

che per metalli, costitute da bracci

robotici a 5 assi. Molti produttori e

centri di ricerca stanno lavorando in

questa direzione, come 3D Systems,

Stratasys, Arevo Labs e la startup

olandese MX3D, che sta costruendo

ad Amsterdam il ponte metallico

MX3D Bridge stampato in 3D da

un braccio robotico in grado di

estrudere e saldare qualsiasi forma

in metallo o resina.

Giancarlo Magnaghi,

Consulente

g.magnaghi@studiomagnaghi.itIl ponte metallico che la start up MX3D sta costruendo ad Amsterdam grazie a robot che

lavorano con le logiche della fabbricazione additiva